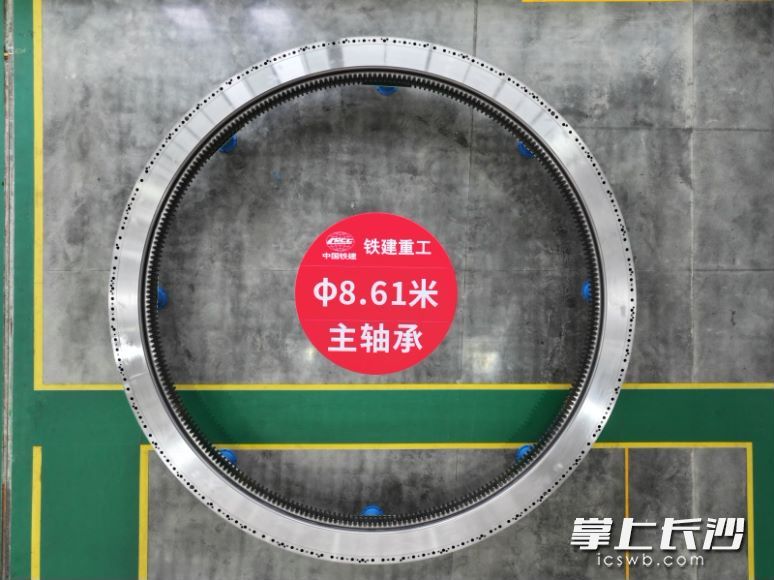

10月12日上午,隨著一塊巨大紅布緩緩拉開,直徑8.61米盾構機主軸承在長沙下線,這是迄今全球直徑最大、單體最重、承載最高的整體式盾構機主軸承。它的成功研制,標志著國產超大直徑主軸承研制及產業化能力躋身世界領先水平,意味著盾構機主軸承取得全面國產化,實現了國產盾構機主軸承從中小直徑到超大直徑型譜的全覆蓋。

這套主軸承由中國鐵建重工集團自主研制,可用于驅動18米超大直徑盾構機,產品重達62噸,立起來有三層樓高,能夠承受超萬噸級載荷;在直徑8米多的滾道平面內,平面度小于20微米,制造難度不亞于在米粒上雕花。

主軸承作為盾構機的“心臟”部件,需要直面盾構機超重載、大偏載、頻變載等極端惡劣工況考驗,其服役壽命與可靠性受材料、設計、制造和試驗等多種關鍵因素制約,研制難度更是隨尺寸增加而倍增。此前,超大直徑盾構機主軸承關鍵技術被國外企業長期壟斷。

中國鐵建重工集團首席科學家劉飛香介紹,鐵建重工聯合上下游企業、高等院校展開協同攻關,在鐵建重工長沙第二產業園建成了國內最大、國際領先的盾構機主軸承生產線,已成功研制出3米至7.6米全系列主軸承;打造了全球最大的主軸承工況模擬試驗臺,解決了大型低速重載主軸承難以試驗驗證的世界性難題。

與此同時,在材料攻堅中,鐵建重工聯合鋼廠突破大噸位高品質鋼材模鑄工藝,成功研制了高性能長壽命軸承鋼;在制造工藝上,有效解決了直徑8.61米超大尺寸維度下薄壁環變形控制、高精密大模數齒硬銑、復雜型面熱處理等制造難題;在試驗驗證中,通過多規格主軸承的工況模擬試驗,充分驗證了自主研制產品適應復雜嚴苛工況的長壽命服役能力。

據了解,盾構機主軸承被列入制約我國工業發展的35項“卡脖子”關鍵技術,是盾構機全產業鏈自主化的“最后一環”。隨著8.61米國產超大直徑盾構機主軸承順利下線,我國企業徹底攻克并自主掌握了盾構機主軸承全系列產品從設計、材料到制造、試驗全過程關鍵核心技術,使國產盾構機有了全系列的“中國心”。

城市公交的承載能力和管理水平是一座城市運行韌性的直接體現。中國交通報4月17日報道,今年1至3月,重慶交通開投集團服務乘客公共交通出行超7億人次,同比增加2.3%,日均客運量781.3萬人次。 在如此高強度運營壓力下,像大廟站這樣的大型換乘公交站點無疑發揮著城市“毛細血管交匯處”的重要作用。市民對于公交車出行的訴求不僅是“時間準”,更希望“站點清楚”“出行方便”。為此,站臺公司在設計與規劃公交站時也在不斷改進。 站臺公司工作人員告訴記者:“根據我市路網的建設和變化,乘客人數的不斷調整,我們會常態化地進行客流分析,再結合公交候車、停車的難易程度,市民熱線及多渠道反映的出行需求,實時融入公交線路規劃需求。”